广东某纺织企业的主要产品服务为针织、染色及印花,在其污水处理系统中,调节池内TN浓度一般为15-20mg/L,经原有污水处理系统处理后,出水TN浓度与氨氮浓度可达到《纺织染整工业水污染物排放标准》(GB4287-2012)表2标准。但当个别生产工序中产生的高氨氮废水集中排放至调节池时,会导致调节池氨氮浓度升高至30-40mg/L,此时原有的污水处理系统工艺单元难以承受总氮浓度变化带来的冲击,出水TN、氨氮显著升高。针对小流量的高氨氮废水带来的总氮负荷冲击问题,本改造工程采用对高氨氮废水进行单独收集处理的做法,根据水质参数与现场实际情况选定“A/O+MBR”的处理工艺,经本工程处理后的印染高氨氮废水出水TN小于40mg/L,氨氮小于25mg/L。本工程的顺利实施使原有污水处理系统运行更加稳定,出水水质能够达到排放标准。

本文介绍了广东某纺织企业印染高氨氮废水的“A/O+MBR”污水处理工程,详细说明各工艺段的设计参数、设计理念、运行效果、运行成本。

1、工程概况

本印染高氨氮废水处理工程设计处理规模为1000m3/d,按每天24h连续运行,按设计流量为45m3/h进行设计。

2、工艺设计

(1)设计进水水质

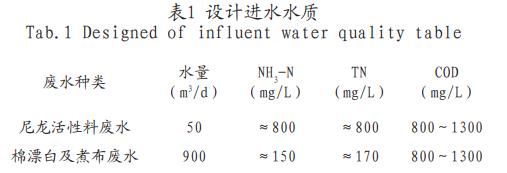

该纺织企业的高氨氮废水主要由尼龙活性料废水、棉漂白及煮布废水组成,这两股废水原水水质、水量及混合后水质水量情况如表1所示。

(2)设计出水水质

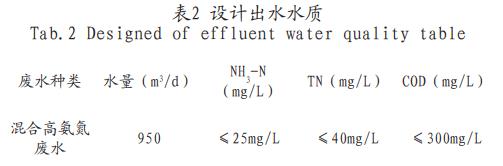

本项目设计严格执行国家环境保护有关规定及企业内控要求,确保处理后废水的总氮(TN)和氨氮(NH3-N)得到有效去除,要求出水水量、水质情况如表2所示。

(3)工艺方案比较及选择

针对废水中氨氮在200mg/L左右的情况,采用生物脱氮方法是比较经济合理的措施。常用的生物脱氮工艺有:SBR、氧化沟、A/O工艺。

①SBR工艺

序批式活性污泥法简称SBR,是传统活性污泥法的一种变形。该工艺一般有进水、反应、沉淀、排水和待机五个基本操作过程,是“缺氧(充水阶段)一好氧(曝气阶段)一缺氧(沉淀、排水、闲置阶段)”的结合往复。SBR曝气池进水期前,池内存有的上一周期污泥浓度较高。进水期间,高活性微生物同新入池底物接触继而发生生物吸附与吸收反应;而后曝气反应,在有氧条件下发生硝化过程,先由亚硝化菌将氨氮转化为亚硝酸盐氮,再进一步由硝化菌氧化为硝酸盐。在曝气反应后期,在有机物去除的基础上,废水中的氨氮完成硝化过程。曝气反应阶段一方面可以去除大部分的氨氮;另一方面有机底物被氧化成CO2、H2O和无机物。随后停止曝气进入沉淀、排水、闲置阶段,混合液中食物和氧消耗殆尽,微生物进入内源呼吸状态,生物污泥数量及活性再次恢复至起始状态。

②氧化沟工艺

氧化沟利用连续环式反应池作为单元主体,通常在延时曝气条件下使用,混合液在反应池中闭合的曝气渠道中连续循环。

对比传统的活性污泥法,氧化沟法由于具有较长的污泥龄和水力停留时间,较低的有机负荷,可节省调节池、初沉池、污泥消化池、二沉池等。氧化沟结合了曝气装置特定的定位布置和CLR形式,具有耐冲击负荷能力较强、能够较好处理不易降解的有机物、节省能源等特点。

③A/O-MBR工艺

A/O工艺中,鉴于硝化反应过程中碳源对硝化速率的限制影响,可将好氧段分为碳氧化段和氮氧化段,含碳有机物在碳氧化段被充分去除后,可显著提高氮氧化段的硝化速率。在碳氧化段需要控制溶解氧浓度,使异养菌占据优势,最大限度地去除COD。在氮氧化段,由于大部分COD已被去除,进水碳氮比较低,溶解氧则控制在较高的水平,使氨氮被充分硝化。在设计时,注意BOD去除负荷为碳氧化段的主要设计参数,而硝化速率则为氮氧化段的主要设计参数。优化反应器设计参数和分开控制运行参数,提升碳氧化过程和氮氧化过程的效率及去除率。

经过碳氧化-硝化-反硝化一系列反应,废水中的大部分有机物和氨氮被转化为无机物从而去除,剩余小部分则转化为细胞物质,以定期排泥的方式被排出系统。

膜-生物反应器(Membrane-Bioreactor,简称MBR)是一种结合了膜分离技术与传统污水生物处理工艺的高效污水处理与回用工艺。与传统二沉池工艺相比,MBR具有以下主要特点:

A.膜分离效果远优于传统沉淀池,可使微生物悉数被截流于反应器内,系统内微生物浓度高,能够有效提高污染物的整体去除率,同时可良好适应进水负荷的变化,耐冲击负荷能力强,出水水质稳定优良。

B.可在低污泥负荷、高容积负荷下运行,剩余污泥产量低,从而能够降低污泥的处理费用。

C.流程简易、结构紧凑、安装节省空间、受场所限制小,易于从传统工艺进行改造。

D.微生物被完全截流在生物反应器内,有利于增殖缓慢的微生物的截留生长,可有效提高系统硝化效率。同时,部分难降解有机物在系统内的水力停留时间增加,从而提升其降解效率。

E.运行控制灵活简便,可实现自动控制,操作管理更为方便。

综上所述,结合现场已有工艺单元情况和改造难度、工艺特点等,选择A/O-MBR工艺作为此高氨氮废水的处理工艺。

(4)工艺流程

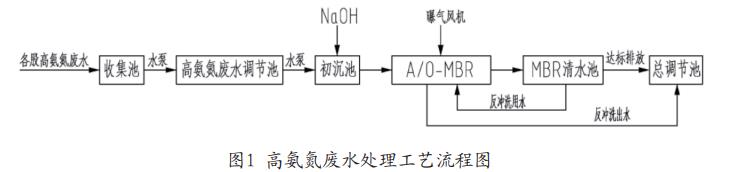

高氨氮废水处理系统工艺流程见图1。

多股高氨氮废水通过各工序段进入收集池,泵送进入高氨氮废水调节池后均质均量,再泵送至初沉池,在初沉池中投加液碱调节pH,保障后续进行硝化反应时有充足的碱度。经初沉池处理,废水中的颗粒物得到沉淀去除,废水pH也适合于进行硝化-反硝化生物处理。初沉池出水自流进入A/O生化池,污水与MBR污泥回流混合液混合后在A池进行反硝化以及水解酸化反应,A池去除了污水中的大部分总氮,并且将污水中的大分子有机物厌氧水解为小分子可生物利用的有机物。A池出水自流进入O池,O池通过控制空气流量的大小分为碳氧化段和氮氧化段,碳氧化段溶解氧较低,主要进行COD的去除,氮氧化段溶解氧较高,起到将氨氮转化为硝氮的作用,使出水氨氮达标。O池出水进入MBR后,COD和氨氮得到了去除,经过膜过滤后的出水进入MBR清水池,最终送入该纺织企业总调节池内。

3、各构筑物设计

(1)收集池

收集池利旧改造,尺寸:L×H×W=10m×8m×5.5m,有效容积400m3,钢砼结构,1座2格。当收集池1水位达到一定高度后,进水切换至收集池2,并且开始自动测试收集池1的TN浓度,TN浓度高于30mg/L时收集池废水泵入高氨氮废水调节池,TN浓度低于30mg/L时收集池废水泵入厂区总调节池。2座收集池内各配有2台污水提升泵(Q=300m3/h,H=12.5m,N=18.5kW,1用1备),1台搅拌器(转速740r/min,N=1.5kW),1台超声波液位计,1台TN在线监测仪。

(2)高氨氮废水调节池

调节池利旧改造,尺寸:L×H×W=20m×10m×5.5m,有效容积1000m3,钢砼结构。池外配有冷却系统,用于控制调节池温度处于30-35℃之间。冷却系统包括1台冷却塔(N=3.7kW),1台污水循环泵(Q=65m3/h,H=10m,N=4kW),池内配有4台搅拌器(转速740r/min,N=1.5kW),1台超声波液位计。

(3)初沉池

调节池中的废水通过初沉池进水泵(Q=50m3/h,H=10m,N=4kW)泵入初沉池中,液体PAC泵入管道内通过管道混合器与废水充分混合,液碱泵入进水管出口起到调节pH的作用,经过初沉池后,废水中的颗粒物得到了去除,pH也升高到适合进行生化反应的范围。初沉池利旧进行改造,尺寸:D×H=φ8.6×9.8(m),钢砼结构,2座,表面负荷1.3m3/(m2・h)。

(4)A/O-MBR生化池

初沉池出水自流至A/O-MBR生化池,A/O生化池利用缺氧与好氧环境交替实现生物脱氮以及去除部分有机物,MBR池通过膜的截留微生物的作用达到极高的污泥浓度,从而能够高效地去除COD以及氧化氨氮。整个A/O-MBR池利用原有的生物膜曝气池进行改造,尺寸:L×B×H=60.0×9.0×5.35(m),有效容积2500m3,停留时间2.5d,钢砼结构。A池配有4台液下推流器(转速740r/min,N=2.2kW),O池采用微孔曝气系统,采用罗茨风机供气(Q=60m3/min,H=5m,N=75kW)。

MBR池底部设有污泥回流泵,MBR池内高浓度的污泥以及硝化液通过污泥回流泵(Q=143m3/h,H=10m,N=7.5kW)回到A池进水口,与二沉池出水混合进入A池,回流比为250%-300%。MBR采用内置式膜组件(中空纤维膜,膜通量13.32L/(m2・h),表面积3000m2)。MBR配有专用的微孔曝气系统,采用罗茨风机供气(Q=60m3/min,H=5m,N=75kW),另配有一台罗茨风机用于膜抖动(Q=15.3m3/min,H=5m,N=22kW)。MBR池外配有自吸离心泵3台,其中两台作为产水泵(Q=55m3/h,H=10m,N=3.7kW,1用1备),一台作为反洗泵(Q=90m3/h,H=15m,P=5.5kW),膜组件配有一套膜化学在线清洗系统,进行化学清洗时采用碱性次氯酸钠与柠檬酸进行清洗。

(5)MBR清水池

MBR清水池利用原有二沉池进行改造,尺寸:D×H=φ8.6×5.6(m),储存MBR产水,并作为MBR膜组件在线反冲洗用水。出水高液位自流入厂区总调节池中。

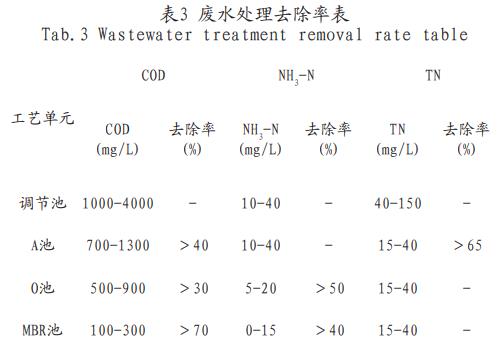

4、各工艺段效率表

5、运行费用分析

(1)设备电耗

设备总装机功率约为215kW,其中24小时开机功率为175kW,设备电耗约为4kW・h/吨水,电价按0.85元/度进行计算,电费成本为3.4元/吨水。

(2)药剂费用

本工程中所用到的主要药剂有PAC、液碱、次氯酸钠、柠檬酸,根据长期运行的数据记录统计,药剂的运行费用为1.1元/吨水。

(3)人工费用

本工程自动化程度较高,且以改建为主,因此仅需安排原有污水厂员工兼职进行管理巡视,未产生新的人工成本。

(4)污水处理费用合计

污水处理运行费用为=设备电费+药剂费+人工费=3.4+1.1+0=4.5元/吨水。

6、结论

广东某纺织企业针对少量的高氨氮印染废水进行单独收集处理,采用“初沉+A/O+MBR”的生化法处理这部分废水,出水水质稳定达到设计目标,且单独收集处理高氨氮废水后,污水厂原有的污水处理系统运行更加稳定。

English

English